复合材料风电叶片技术及市场分析

2024/04/16

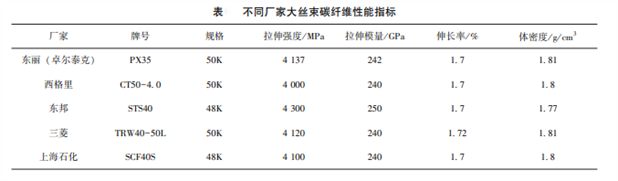

随着风电机组的大型化发展, 轻量化设计要求愈加突出。15MW 以上级风电机组超长叶片对材料的强度、 刚度和耐疲劳性能提出了更高的要求, 为碳纤维复合材料在风电叶片领域的批量应用提供了前提。小丝束碳纤维力学性能优异, 但受成本因素制约, 在风电叶片领域的规模化推广应用一直停滞不前, 而近十年来大丝束碳纤维的发展恰恰踏上了全球风电复合材料叶片快速增长的节拍。2022 年, 风电叶片碳纤维用量高达3.47万吨, 占全球碳纤维用量的 25.7%, 根据预测未来十年风电行业对碳纤维需求依然强劲, 预计到 2030年可达 19.5 万吨以上, 风电板材制造企业更是提出了对低成本碳纤维的价格的迫切要求。

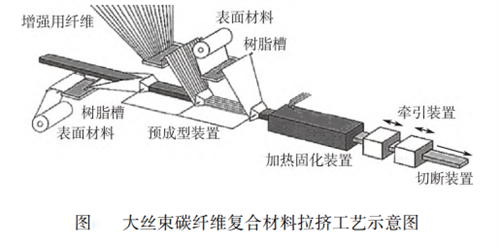

碳玻混杂风电叶片拉挤板材可根据实际使用工况和成本因素对碳玻混杂比(碳纤维与玻璃纤维的体积分数比值)进行调整,例如国内某企业生产的碳玻混杂拉挤板材碳玻混杂比有1:2和2:3两种规格。德国Repower公司、丹麦LM公司、西门子歌美飒、明阳智能的部分型号风电叶片主梁板材均采用了碳玻混杂结构。

关键词: