聚氨酯玻纤增强门窗的优势

2025/05/27

在“双碳”战略驱动下,建筑节能正从结构设计向材料革新纵深推进。聚氨酯复合材料凭借轻质高强、耐候耐腐等特性,已广泛应用于航空、风电等高端领域,但其在建筑门窗领域的潜能长期未被充分挖掘。针对海南高温、高湿、高盐、多台风的极端气候特征,《海南省民用建筑外门窗工程技术标准》对门窗性能提出严苛要求:抗风压需达国标最高等级(9级),耐腐蚀寿命需超30年,且需实现超低能耗目标。传统铝合金门窗因高碳排、低隔热、易腐蚀等瓶颈已难以满足需求,而玻纤增强聚氨酯门窗以颠覆性技术实现破局——

抗台风:抗风压性能达国标最高等级,轻松应对12级台风。

耐腐蚀:高盐环境不生锈,使用寿命远超铝合金。

强隔音:≥42dB(接近静音室标准)

防渗漏:独特结构设计+高气密性,暴雨天也能保持室内干爽。

其核心技术优势主要体现在以下方面:

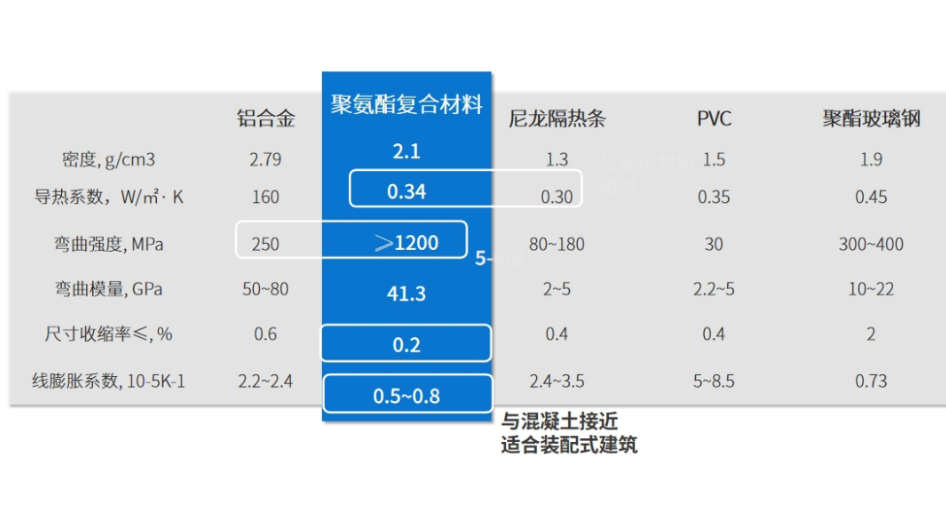

一、材料性能

在建筑材料领域,传统铝合金门窗因生产加工环节的高能耗、高碳排放特性,成为行业绿色转型的主要阻碍。与之形成鲜明对比的是,玻纤增强聚氨酯型材凭借颠覆性技术革新,开创了门窗材料的环保新纪元:

低碳生产模式:生产过程碳排放仅为铝合金的1/8,且无需高耗能的电解或熔融工艺,玻璃纤维仅需一次熔融加工,聚氨酯树脂反应能耗低。

极致隔热效能:导热系数低至0.34 W/(m²·K),仅为铝合金的1/470,实现“全断桥”保温效果,显著降低建筑运营能耗。

轻质高强特性:玻纤增强聚氨酯密度比铝合金轻4/1,同时弯曲强度为 5 倍多。基于这一特性,型材截面尺寸可缩减 10%,不仅实现大跨度通透设计,更在运输与安装过程中降低能源消耗。

卓越安全性能:纤聚氨酯耐火整性可以达到0.5-1.5小时,燃烧后结碳;玻纤聚氨酯失效温度>1100℃,铝合金熔点约 680℃,玻纤聚氨酯从材性讲,更适用于耐火窗。

循环经济典范:生产过程零挥发性物质排放,废料可回收再利用,构建起从生产到回收的全生命周期闭环,践行绿色环保理念。

玻纤增强聚氨酯材料性能参数

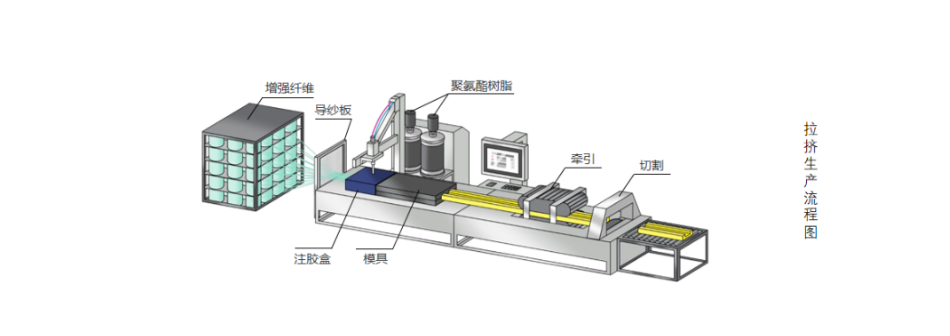

二、加工工艺

玻纤增强聚氨酯型材的加工工艺以“低能耗、高精度”为核心,通过拉挤工艺实现材料与结构的双重优化:

拉挤成型技术:玻璃纤维经导纱板导入模具,聚氨酯树脂注胶浸润后加热固化,牵引成型。该工艺一次成型,无需二次加工,生产效率高且废料率低。

玻纤增强聚氨酯型材制造工艺

表面处理创新:玻纤增强聚氨酯门窗表面采用水性聚氨酯漆,支持定制化色彩与纹理,表面特殊工艺涂层的耐候年限约为铝合金粉喷工艺的1.5 倍,且涂层耐腐蚀,特别适宜在海水腐蚀性大的沿海地区使用。

玻纤增强聚氨酯型材美观度

免处理涂饰:免处理涂装拉挤树脂拉挤出的型材基面涂装前无需处理亦可满足涂装附着力要求,既缩减了加工工艺又降低了涂饰成本。

玻纤增强聚氨酯免处理涂饰型材

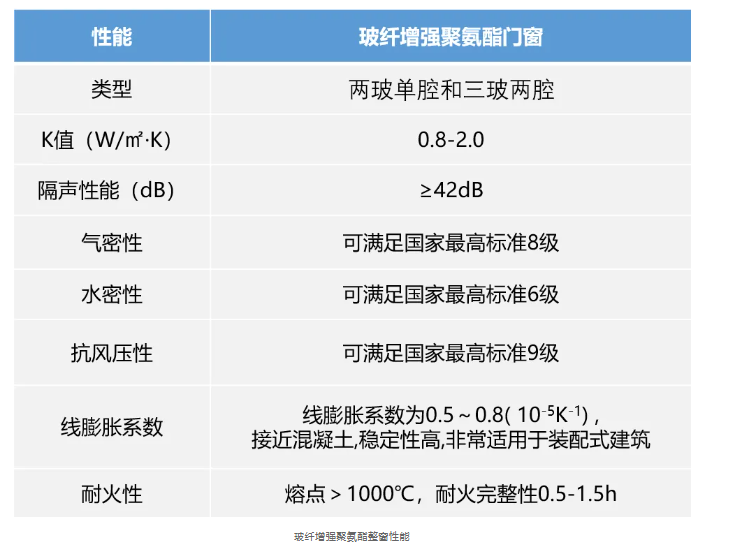

三、整窗性能

玻纤增强聚氨酯型材门窗的整窗性能突破传统材料局限,形成“节能、安全、舒适、耐久、美观、环保”的六维优势:

保温节能领先:玻纤增强聚氨酯整窗传热系数K值起步即为2.0 W/(㎡·K),最低可低至0.8W/(㎡·K),保温性能优异、轻松满足超低能耗建筑标准。

隔声与气密性:隔声性能≥42dB,气密性、水密性均可满足国家最高标准,有效阻隔噪音与空气、水汽渗透。

抗风压与耐腐蚀:抗风压性达国家最高标准,耐盐雾、耐酸碱,极其适用于沿海城市与工业严苛环境。

防火安全升级:搭配耐火玻璃可实现1小时耐火完整性,突破传统门窗防火性能瓶颈。

四、应用及成本

随着拉挤工艺迭代和规模化生产,该材料在门窗领域的应用已突破成本瓶颈。当前,铝型材因原材料成本上升、供需关系变化及政策因素等多方面影响,价格持续上涨。玻纤增强聚氨酯型材的价格已与铝型材相近,且在节能要求较高的应用场景下,成本甚至低于铝型材。

除了门窗外,玻纤增强聚氨酯复合材料还可应用于光伏边框、幕墙、附框等,其应用场景正从高端制造延伸至民用建筑,以“超配性能+低碳成本”重塑行业标准。

纤维增强复合门窗作为复合材料技术的创新应用,集轻量化、功能化与可持续性于一体,展现了现代建材的革新方向。其核心优势在于:材料层面,通过高比强度纤维(如玻璃纤维、碳纤维)与树脂基体的协同设计,在保持轻质(密度仅为钢材1/4)的同时,实现抗风压、抗冲击性能超越传统金属门窗,且热膨胀系数与墙体匹配,显著降低密封失效风险;制造层面,依托拉挤、模压等高效成型工艺,可一体化生产多腔室结构,减少拼接节点,气密性提升50%以上,并支持定制化异形设计;可持续性层面,全生命周期能耗较铝合金降低60%,耐腐蚀性(盐雾试验≥4000小时)与抗老化性(寿命超50年)大幅减少维护成本,配合热塑性复合材料的可回收性(再利用率>80%),契合“双碳”战略需求。此类产品不仅打破传统建材性能瓶颈,更推动建筑行业向高性能、低能耗、智能化制造转型,成为复合材料跨领域赋能实体产业的标杆范例。

关键词:

纤维增强复合门窗, 玻纤增强聚氨酯